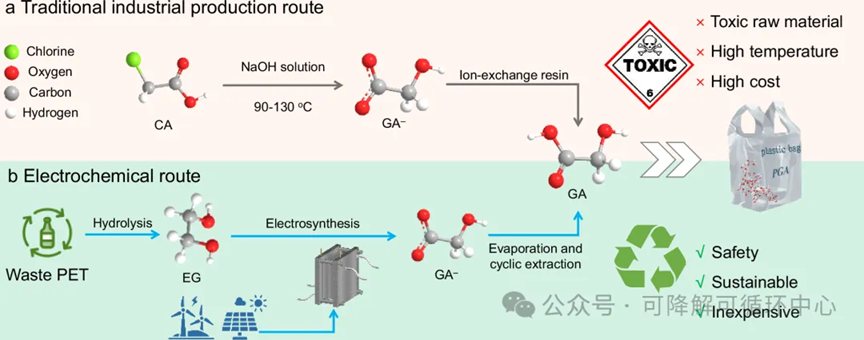

通过电化学方法将废旧聚对苯二甲酸乙二醇酯(PET)升级转化为可生物降解的聚乙醇酸(PGA)是缓解塑料污染的一种前途广阔的解决方案。然而,在流动电解过程中,目标乙醇酸(GA)产物的低电流密度和繁琐的分离过程阻碍了工业规模的应用。

2025年5月13日,中国科学院理化技术研究所陈勇、石睿、刘福来团队在Nature Communications期刊发表题为“Scale-up upcycling of waste polyethylene terephthalate plastics to biodegradable polyglycolic acid plastics”的研究论文,团队成员王宇翔、刘福来为论文共同第一作者,石睿、陈勇为论文共同通讯作者。

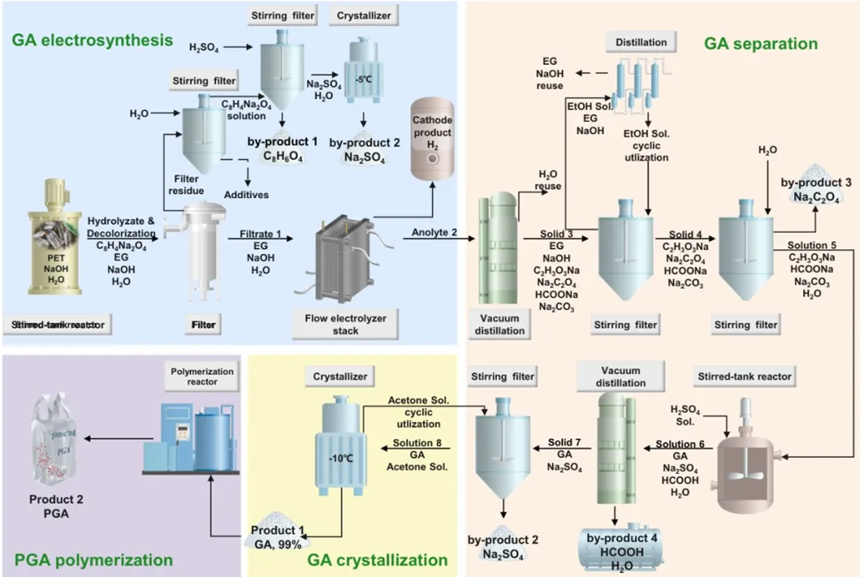

该研究展示了一种界面酸碱微环境调节策略,利用Pd-CoCr2O4催化剂将PET衍生的乙二醇(EG)高效氧化成GA。具体来说,仅需要1.25 V的电池电压就可以提供约290 mA cm-2的电流密度。此外,研究人员还开发了一种绿色分离方法,以获得高纯度的GA(99%)。研究人员采用20 kg废PET进行中试(堆式电解槽:324 cm2× 5),在280 mA cm-2(电流:90.72 A)下,GA选择性为93.0%,产率为0.32 kg h-1。聚合后,PGA产率可达87%,证明了该技术从废PET中大规模生产PGA的潜力。

由废弃PET放大合成PGA的示意图

核心创新点

Pd-CoCr2O4协同催化剂的开发:设计并制备了Pd-CoCr2O4协同催化剂,其中Pd作为活性位点,CoCr2O4通过调节界面酸碱微环境增强OH-的扩散和富集。Cr3+作为硬路易斯酸,加速了OH-向阳极表面的扩散,而Co的引入促进了OH-在Pd表面形成活性*OH物质,显著提高了催化活性和稳定性。

高效的EG氧化合成GA过程:通过优化电解合成工艺,实现了从PET衍生的乙二醇(EG)高效氧化合成乳酸(GA)。在流电池系统中,仅需1.25 V的电池电压即可实现约290 mA cm–2的电流密度,且GA选择性超过94.5%。

绿色分离方法的开发:开发了一种无需中和的绿色分离方法,通过真空蒸馏和循环提取等步骤,实现了高纯度(>99%)GA的分离和回收,同时实现了EG和NaOH的循环利用,显著降低了生产成本。

半工业化规模验证:通过连续流电解堆(324 cm²×5)的半工业化规模实验,成功实现了从20 kg废弃PET到PGA的合成。在280 mA cm–2的电流密度下,GA的产率达到0.32 kg h–1,选择性为93.0%,PGA的最终产率达到87%,证明了该技术在大规模生产中的可行性。

成本效益分析:基于电催化重整路线制备的PGA成本约为1240.12 美元/吨,已接近通用聚烯烃塑料的成本区间,为该技术产业化奠定了坚实基础。

a) 传统工业生产路线;b) 电化学路线

这项研究成果在塑料污染治理与可降解塑料生产领域具有重要启示。一方面,为废旧 PET 塑料的高附加值回收利用提供了创新且可行的途径,通过电化学方法将其转化为生物可降解的 PGA 塑料,不仅能有效减少难以降解的 PET 塑料对环境的长期危害,还能缓解对传统不可降解塑料的依赖,推动塑料产业向可持续方向发展。另一方面,所开发的 Pd-CoCr₂O₄ 催化剂及相应工艺,解决了以往电化学转化 PET 过程中电流密度低、产物分离复杂等问题,实现了高效、稳定且经济的转化过程,为相关技术的工业化应用奠定了坚实基础,有望进一步促进绿色化学技术在塑料循环利用领域的广泛应用,助力全球环境问题的改善以及塑料行业的绿色转型。