聚羟基脂肪酸酯(PHA)作为绿色环保高分子材料在生物制造领域一直受到广泛关注。目前PHA的生产方式主要是以糖类或植物油为原料通过发酵法合成,但因原料成本过高(约占总成本50%)限制了其大规模商业化生产。近年来,研究人员通过光合自养、微生物电合成,化学-微生物细胞工厂耦合等不同固碳系统实现了CO2到PHA中的最常见类型聚羟基丁酸酯(PHB)的合成,但受限于细胞内天然代谢途径的限制,其生产效率和能量效率一直较低,无法满足工业化生产的需要。

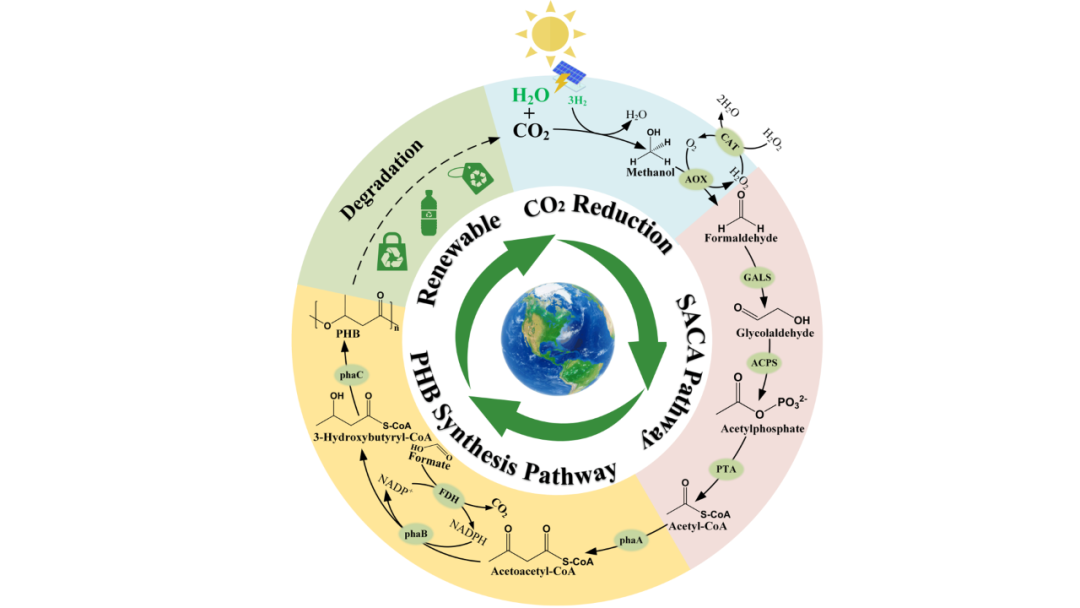

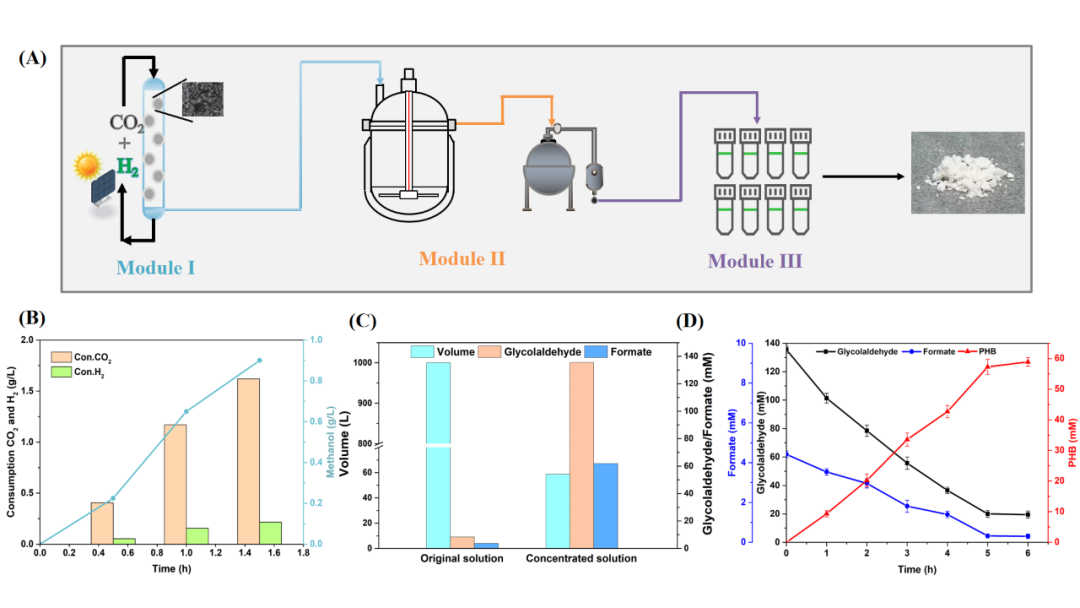

中国科学院天津工业生物技术研究所江会锋研究员带领的新酶设计与酵母基因组工程研究团队和中海石油化学股份有限公司合作,通过杂合固碳策略实现了以CO2为原料合成PHB,为CO2的高值转化利用提供了一项新的途径。该过程将自然界生物体内能量捕获、一碳(C1)还原和多碳转化过程解耦分离,独立优化每个模块,避免了模块间相互扰动,最终设计了一种化学还原-生物酶催化结合的杂合固碳转化系统,通过偶联光伏制氢、化学催化CO2还原和多酶催化PHB合成过程实现了一条环境友好型的PHB“碳中和”合成路线,PHB理论碳摩尔得率为100%,太阳能到PHB的理论能效为7.6%。首先通过化学还原过程实现了CO2加氢制甲醇,进一步以甲醇为底物设计人工途径实现PHB的生物合成,对生物转化途径中的关键酶元件进行了筛选和定向进化,获得了高适配性的甲醇氧化酶和羟基乙醛合成酶,其中甲醇氧化酶对甲醇的底物偏好性显著提高,催化甲醇生成甲醛的过程中将副产物甲酸的生成降低至5%,羟基乙醛合成酶通过定向进化筛选其kcat提高了10.8倍。进一步通过对整体反应体系中酶比例及辅因子添加量的优化,降低了途径副产物乙酸的积累。最终实现了CO2到PHB的“从头”合成,产量达5.96 g/L, 生产效率达1.19 g L-1h-1,与已报道的CO2合成PHB系统相比,在生物过程合成效率方面提升了上百倍。整体过程CO2碳摩尔利用效率为71.8%,其中生物催化过程碳摩尔得率达到93.8%,突破了天然代谢途径的理论得率。本研究利用CO2为原料合成生物可降解塑料PHB是一项解决“塑料危机”和降低CO2排放的“双赢”策略。研究中建立的杂合固碳模式为CO2为原料的第三代生物制造平台的建立提供了一种可行方案。

CO2为原料合成PHB途径设计

CO2为原料合成PHB各模块设计及优化

该研究工作得到国家重点研发计划,国家自然科学基金和天津合成生物技术创新能力提升行动的支持。相关研究成果发表于Green Chemistry期刊,中国科学技术大学联合培养博士生张洁和天津工业生物所博士后刘丁玉为该论文共同第一作者,天津工业生物所马延和研究员和江会锋研究员为共同通讯作者。