聚乳酸( PLA)微孔发泡材料具有良好的冲击强度、断裂韧性、低介电常数、低导热系数和热稳定性等特性,被广泛应用于日用品、应用包装、民用塑料和汽车内饰等行业中。该材料泡孔密度高于108个/cm3以上,泡孔尺寸低于10μm的发泡材料。对PLA发泡材料进行改性和工艺改进,是近几年研究的热点。

目前,国内外改善PLA微孔发泡性能方面的研究,主要包括3个方面:提高PLA熔体强度、增强PLA韧性和探索适宜PLA的发泡工艺条件。

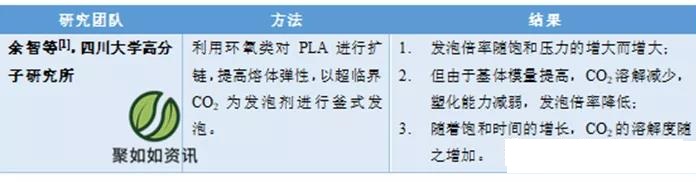

工艺条件对PLA发泡形态的影响

通过调控饱和压力、饱和温度和发泡时间等适宜PLA发泡的条件,得到高性能微孔泡沫。

表1 工艺条件对 PLA 发泡形态的影响研究现状

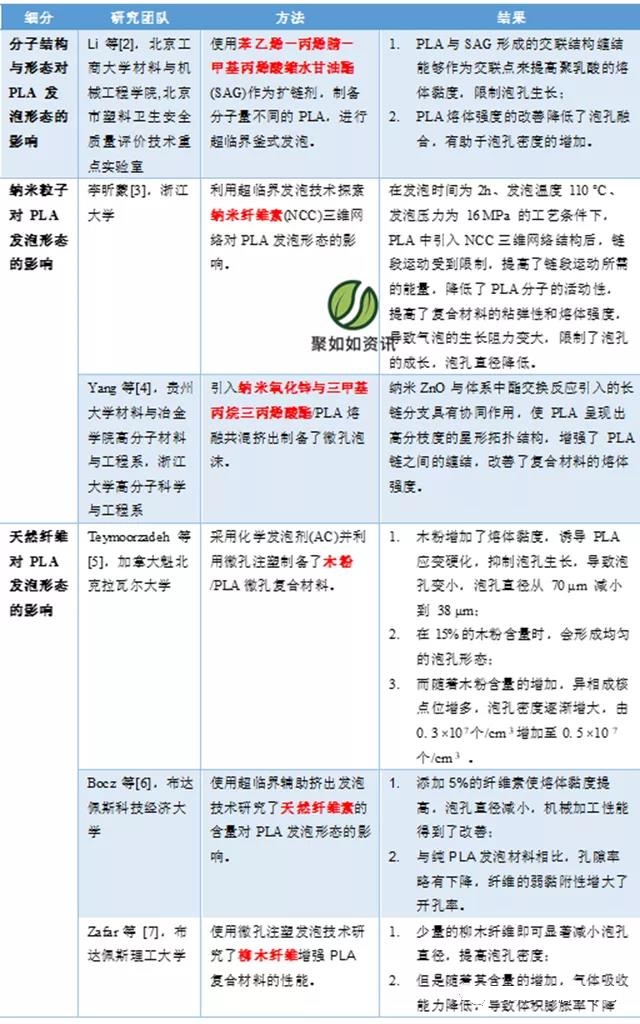

熔体强度对PLA发泡形态的影响

对于发泡材料而言,通常需具备较高的熔体粘弹性和熔体强度。PLA的分子支链数量较少,分子量分布较宽,导致熔体黏度和熔体强度低,熔体粘弹性差,难以制得高倍率的泡沫材料。而熔体强度取决于高分子熔融状态下,分子链间纠缠程度,纠缠度越高,熔体强度就高,在宏观上表现出黏度较大,熔体强度大。

表2 熔体强度对 PLA 发泡形态的影响研究现状

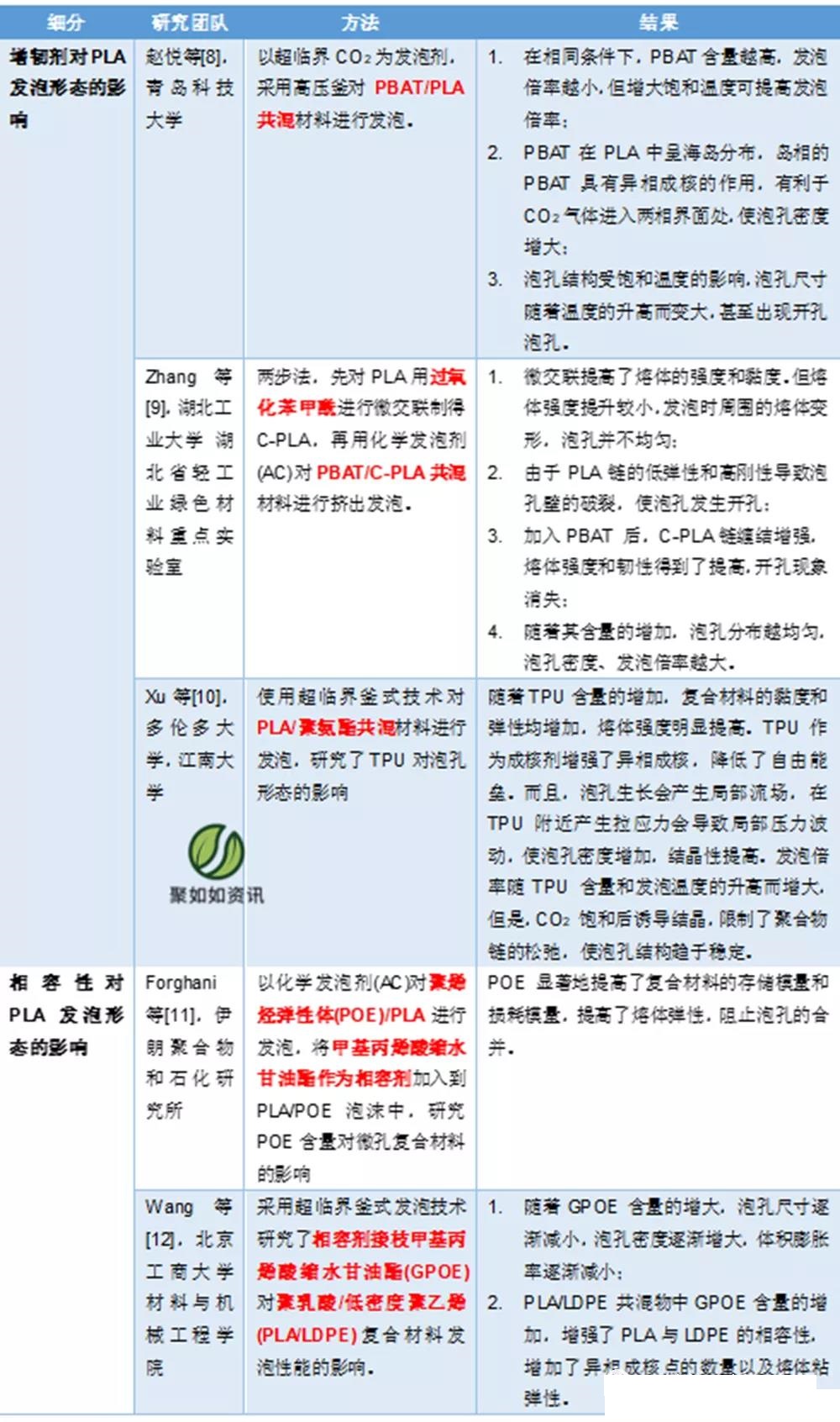

增韧对PLA发泡形态的影响

PLA是硬性材料,其弹性模量较高,约为3GPa,较脆,通过共混向PLA基体中引入柔性聚合物,能够提高PLA的韧性,改善其发泡性能。但是,PLA表现出较强的极性作用,会造成相分离。因此,需加入相容剂和增塑剂形成热力学相容的稳定体系。

表3 增韧对PLA发泡形态的影响研究现状

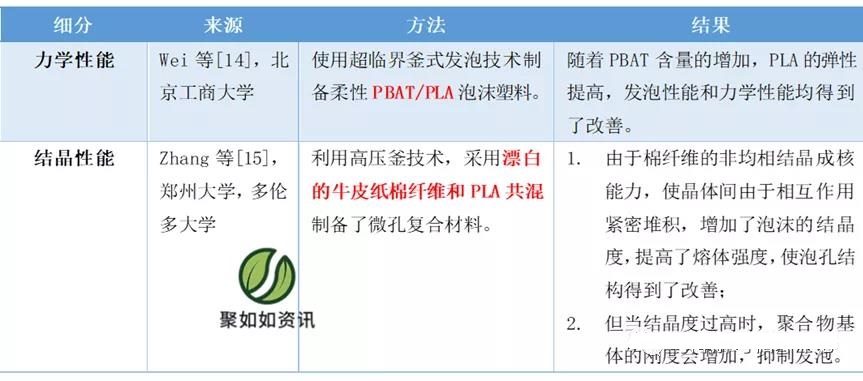

PLA 微孔塑料的性能研究

表4 PLA微孔塑料的性能研究现状

近几年,针对PLA 微孔发泡的深入研究取得了一定的研究成果。但是,由于实验研究大多采用模压和间歇釜微孔发泡技术,难以批量生产,因此,需对PLA微孔泡沫的发泡形态、发泡工艺条件进行进一步的研究,从而有效地优化泡孔结构,得到的适宜泡孔尺寸和泡孔密度,避免发泡失败,出现泡孔的破裂与合并,减少PLA发泡材料的制备周期,提高PLA的结晶度。近年来,以超临界流体为物理发泡剂进行挤出发泡的研究较多,由于其增塑作用以及环保型发泡剂,超临界流体在聚合物合成及加工领域均已具有非常广泛的应用。