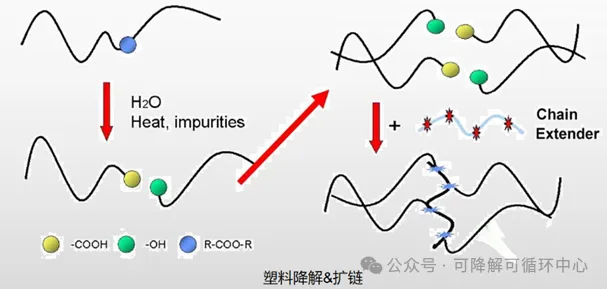

“降解”是聚合物分子量的减少,“扩链”是聚合物分子量的增加,两者方向相反,却在降解塑料的应用中都发挥着至关重要的作用。

目前常见的降解塑料基本都是脂肪族聚酯,端基有羟基或羧基,这都是吸水基团,极易吸收水份。降解塑料在成型加工过程中由于热降解和水解导致分子量降低,同时端羧基数目增加(羧基促进降解),从而导致聚合物的力学性能和化学性能下降。为了解决这一问题,通常通过添加双/多官能团化合物如环氧、酸酐、异氰酸酯等扩链剂,这些扩链剂能够与羧基和羟基反应,在聚合物间形成连接,从而显著增加分子量,提高体系的粘度,提高熔体强度,并有效减少端羧基含量。

扩链剂的主要作用:

1.通过增加聚合物分子量,提高熔体强度,改善物料加工性能。

2. 链接低聚物和易降解基团,改善物料稳定性和抗水解能力。

3.改善不同聚合物之间的相容性,提高合金的稳定性。

常用的扩链剂有环氧、异氰酸酯、噁唑啉、亚磷酸酯、碳酸酯、酸酐等类型。

-

异氰酸酯类扩链剂

常见的有二异氰酸酯(如MDI、TDI)、己二异氰酸酯(HDI)等。

异氰酸酯类扩链剂活性强,能显著提高聚合物性能,但有较高的生物毒性,操作不当可能会对人体造成伤害,也不适合用于对生物安全性要求较高的食品包装等领域。

-

噁唑啉类扩链剂

常见的有2,2-双(2-噁唑啉)、1,3-苯基-双(2-噁唑啉)、1,4-苯基-双(2-噁唑啉)。

二噁唑啉具有反应选择性高,生成物热稳定性好的优势,但原料不易获得,成本较高。

-

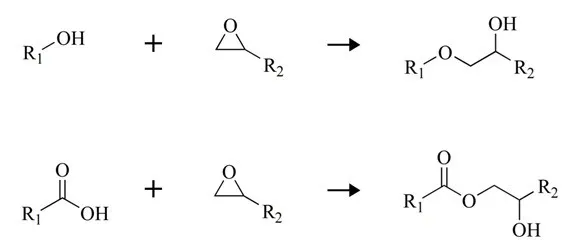

环氧类扩链剂

环氧类扩链剂来源广泛,成本低,安全无毒,是一类极具应用前景的扩链剂。在环氧类扩链剂中,最具代表的是德国巴斯夫Joncryl ADR系列扩链剂,含5个以上的环氧基,反应性强,可提供线性扩链和支化扩链。

环氧扩链剂ADR结构,红色框内是环氧基

环氧扩链剂ADR的反应原理

在PLA里的应用

-

提高稳定性

由于PLA分子中含有亲水基团,易吸湿,导致在加工过程中容易发生水解反应,从而引起降解。同时,由于加工温度较高,即使水分含量较低,PLA也容易发生热降解而损失分子量。当降解发生时,聚合物分子链末端的羧基数量增加,这进一步加剧了降解过程。巴斯夫ADR扩链剂含有活性环氧基团,遇到聚合物分子链中的端羟基或端羧基时,环氧基团会打开并发生反应,生成醚键或酯键,将断裂的分子链重新连接起来,从而显著改善物料的稳定性与抗水解能力,恢复或提升PLA的整体性能。

-

改善物料加工性能

Joncryl ADR 扩链剂对PLA熔体强度的影响。

未添加 VS 添加 0.3% Joncryl ADR

-

PLA/PBAT合金相容剂

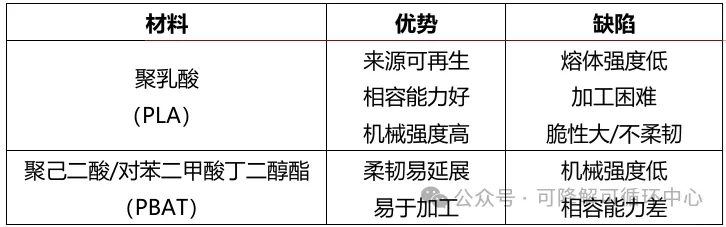

聚乳酸(PLA)和聚己二酸/对苯二甲酸丁二醇酯(PBAT)是目前最常用的生物降解材料,二者优势各有侧重。

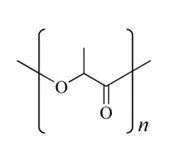

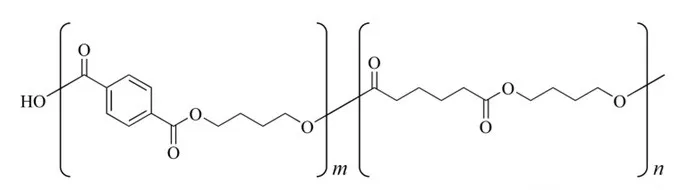

PLA结构

PBAT结构

在一定条件下将PLA和PBAT以合适比例共混,能得到表现优异的合金。所谓青出于蓝,这样的合金取各家之长,补各家之短:韧而不脆强度高,谁来加工都说好。它可以生产高性能的板材/膜袋,保障优异加工性能的优势,减少厚度的同时提升强度和稳定性。

但是,PLA与PBAT之间的相容性差,简单共混容易出现团聚/分层现象,需要合适的相容剂保证二者在合金中的分散均匀。而且二者都是不耐高温的生物基材料,加工中极易发生热降解,熔体黏度随之下降,需要合适的热稳定剂弥补性能损失。

这两个问题,可以通过加入一款助剂一并解决,那就是巴斯夫环氧扩链剂ADR4468。ADR4468将PLA与PBAT的长链/支链互相链接,生成PLA-co-PBAT嵌段共聚物,好比让原料分子同时进行无数次“手拉手”,牢牢团结在一起,构成纷繁的聚合物分子链网络,从而同时提高熔体强度和界面相容性,全方面增幅合金的力学性能。

以PLA/PBAT=85/15为例,添加0.25份ADR 4468时,缺口冲击强度提升至7.84 kJ/m²,断裂伸长率也提高到237.5%,熔体流动速率(MFR)明显减少,为1 g/10min。当合金中PBAT含量增加时,需同步提升扩链剂的添加比以获得更好性能的合金。

巴斯夫扩链剂ADR 4468已广泛应用于吹膜、吹瓶、片材挤出、吸塑、发泡、纺丝及回料等多个领域。作为食品接触级扩链剂,ADR 4468也可安全用于食品包装行业。自推出以来,凭借其卓越的性能和可靠的品质,ADR 4468获得了广泛的行业认可,成为许多高要求应用的首选解决方案。

了解更多关于巴斯夫系列扩链剂信息, 欢迎联系

上海海冰新材料科技有限公司

巴斯夫Joncryl环氧扩链剂亚太区一级代理

Steve 孙

19542912028

ADR 4468 使用方法

| 预干燥 |

在制造商建议的条件下预干燥基础塑料。在某些情况下,少量扩链剂可弥补干燥不充分的问题,节省成本的同时为流程添一道保障。例如,在聚酯中,可添加0.2%的ADR4468补偿100 ppm水分引起的降解。 吸湿性:没有证据表明巴斯夫ADR4468会在长时间内大量吸收水分。 在温度和相对湿度正常的条件下(25°C和50%RH),其表面达到平衡饱和度的湿度小于0.25%。 在极端条件下(35°C和100%RH),其表面达到平衡饱和度的湿度小于0.50%。 在高湿度环境中,巴斯夫ADR4468可以用干燥剂在30℃的温度下干燥1小时,在使用之前,巴斯夫ADR4468的母料不应在120℃以上的温度下干燥,以防止母料发生变化。 |

| 干混 |

片状或母料可使用低剪切混合器(如滚筒混合器或圆锥形混合器),与预干燥和冷(<40ºC)的塑料颗粒干混。所有固体形式的ADR4468均可在高剪切混合机(例如低于50ºC的Henschel混合机)中与其他塑料颗粒混合。冷混合可辅以0.2%的ADP1200(丙烯酸增塑剂)。 |

| 在单螺杆挤出机,双螺杆挤出机或捏合机上进料 |

按照上述干混的方法制备的干混料可以按体积,质量或直接注入挤出机的混合区。重力进料计量系统可将任何固体产物形式的塑料以平行流的形式直接进料到挤出机的进料区。皮带和圆盘给料机特别推荐薄片形式。 单螺杆进料器:螺杆和管之间的间隙为3到5毫米。 双螺杆给料机:不互相啮合的螺旋螺钉,建议螺钉和管之间留出6毫米间隙。将管温度保持在80℃以下,可消除喉部或进料区的结块。 容量给料机:给料机建议偏差小于0.5%。建议螺杆和管之间留出3至5毫米的间隙,减少细屑。将管温度保持在80℃以下,可消除喉部或进料区的结块。除细粉外,所有固体产品形式均可使用侧面进料系统和其他类型的强制定量挤出机,向下游进料产品。可以通过任何合适的下游排气或脱气口,将任何形式的扩链剂直接按质量或体积添加到塑料熔体中。 |

| 挤出机温度曲线 |

将固体巴斯夫ADR4468投入挤出机或注塑机的第一区时,建议在比正常温度低20℃至40℃的温度下操作,防止添加剂过早熔化和结块。有关如何使用扩链剂母料的其他信息和说明,请参阅母料供应商的指导。 |

| 停留时间 |

巴斯夫ADR4468反应迅速。如果在充分混合的情况下,在200℃下至少可以停留120秒,反应完成99%以上。或者,在280℃下停留30秒,反应完成99%以上。这些条件适用于推荐的热塑性塑料和大多数挤出工艺。 |

| 最高处理温度 |

不高于320℃ |

| 挤出机压力的影响 |

在挤出操作中,使用巴斯夫ADR4468会显著增加被改性塑料的分子量和熔体粘度,在设备中观察到的压力也将随之增加。操作员必须预料到这些压力变化,应调整警报,自动关闭,屏幕冲洗设定点和其他操作变量。瞬时压力变化和峰值是由于熔体粘度的较大瞬时变化引起的。在恒定温度下,熔融粘度的变化通常是由于进料速率的变化以及混合不良造成的。如果巴斯夫ADR4468进料速率的波动大于目标值的10%,可能会导致较大的瞬时挤出机压力峰值。为使压力平稳,必须确保干混料足够均匀或者共进料系统足够坚固。

|